استفاده از سامانه های کنترل و ابزاردقیق نه تنها در واحدهای فرآیندی و پالایش اجتناب ناپذیر است، بلکه از استخراج تا انتقال، مصرف، توزیع و یا صدور آن نیاز به این سیستم ها غیر قابل انکار است. با عنایت به روند تکوین سیستم های کنترل و ابزاردقیق از ادوات مکانیکی یا هیدرولیکی تا سامانه های نوین با فناوری جدید (از جمله سامانه های کنترل مبتنی بر فیلدباس یا بدون سیم) قطعا ایده استفاده از این ادوات در ذهن خواننده نقش میبندد. بدینمنظور ابتدا ببینیم اینگونه ادوات در چه مراحلی از فرایند طولانی استخراج / پالایش / انتقال و توزیع میتواند کاربرد داشته باشد:

- اندازه گیری و کنترل کمیت های چهارگانه در خروجی چاههای نفت و گاز

- اندازه گیری کیفیت، درجه خلوص و تعیین ناخالصیهای گاز استخراج شده

- کنترل بعضی از پارامترها در تجهیزات سرچاهی

- کنترل فشار در ایستگاههای تقویت فشار

- کنترل پارامترهای گوناگون در پالایشگاههای گاز (بویژه در برج های تقطیر از جمله میزان جریان سیال ورودی به برج، درجه حرارت / فشار و سطح سیال در برج ها و مخازن، و ...)

- روش های تقلیل فشار گاز در ایستگاههای تقلیل فشار

- کنترل میزان تزریق مرکاپتان به گاز

- کنترل دما در CGS ها ( هنگام كاهش فشار )

- سامانه دیسپاچینگ ملی گاز

- کنتورهای گاز مصرف داخلی

- اندازه گیری جریان گاز به منظور صدور

- Gas Detector و Fire & Gas System

آنچه امروزه بعنوان سامانه کنترل در اینگونه تاسیسات بکار برده می شود عموما از نمونه سامانه های کنترل سنتی و یا قدیمی است. به بیانی، پالایشگاههای ما تنها به PID Control System مجهز بوده و حلقه های کنترل یا بصورت تک حلقه ای است و یا اینکه حداکثر مفاهیم کنترل کنندههای PID توسط سامانه های کنترل توزیعی برآورده می شود (حتی در واحدهای پالایشگاهی قدیمی هنوز بسیاری از مفاهیم كنترلی به صورت نیوماتیك بكار گرفته شده است). اما صنایع گاز ما، اعم از استخراج / پالایش و توزیع می تواند همگام با دیگر صنایع، از فناوری های کنترلی روز استفاده نماید. این فناوری ها از دو جنبه قابل توصیه می باشد:

- سامانه های کنترلی مبتنی بر فیلدباس

- کنترل پیشرفته فرآیند

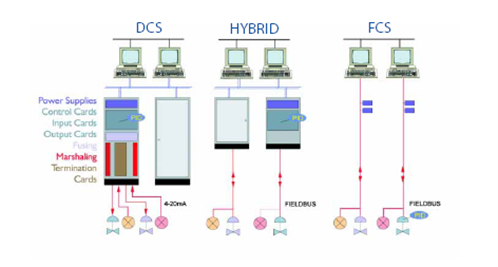

سامانه های کنترلی مبتنی بر فیلدباس (FCS) از این جهت میتواند حائز اهمیت باشد که تجهیزات اندازه گیری و كنترلی با به کار گیری فناوری نوین مطرح بوده و در این فناوری تبادل اطلاعات مابین تجهیزات مستقر در سایت و اتاق کنترل به سبک گذشته و بصورت آنالوگ نخواهد بود بلکه تعداد زیادی از سیگنالهای کنترلی و اندازه گیری از طریق یک زوج سیم و به صورت دو طرفه رد و بدل می شود. به علاوه توانایی های زیاد این روش کنترلی هنگام کنترل عملیات فرآیندی و امکان دستیابی به مفاهیم و ایده های بزرگتری همچون IT و MIS و تجارت الکترونیک میتواند بهانه های خوبی باشد برای روی آوردن به این فنآوری ها. در اینجا یادآوری مینماید نه تنها واحدهای جدید می توانند از این ایده بهره ببرند، بلکه واحدهای قدیمی تر نیز می توانند با نوسازی سامانه های کنترلی خود عملکرد واحدهای فرآیندی قدیمی تر را ارتقاء ببخشند. بجاست مدیران محترم پالایشگاههای گازی هنگام بررسی و امكان سنجی موضوع نوسازی واحدهای خود جهت افزایش ظرفیت تولید، بحث نوسازی سیستم های كنترل را نیز در اولویت قرار دهند.

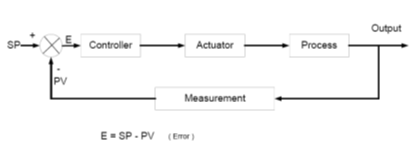

نسل اولیه کنترل کننده های بازخوری بر مبنای PID Control

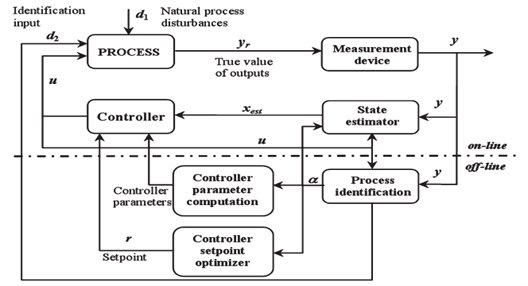

گفتیم سامانه های کنترلی فعلی ما در تمام صنایع، مبتنی بر PID Control است. گرچه به ظاهر روش کنترل مبتنی بر PID پاسخگوی نیاز واحدهای فرآیندی و صنایع ما هست ولی بحثهای دیگری از جمله بهبود راندمان و بازدهی واحدهای تولیدی ( فرآیندی ) و بهینه سازی مصرف انرژی طراحان اینگونه واحدها را بر آن داشته تا با نگرشی جدید به ویژه از زاویه مباحث کنترلی به این موضوع فکر کنند. حاصل این کار، امکان سنجی استفاده از مفاهیم کنترل مدرن در واحدهای فرآیندی بود. از این رو با ارائه راه حلی مناسب، این ایده بعنوان یک نرم افزار مدرن و هوشمند به کمک سیستم های کنترل توزیعی و یا سیستم های کنترل مبتنی بر فیلدباس شتافته و در نهایت با فعال شدن APC در محیط نرم افزاری سیستم کنترل DCS یا FCS ، یک هدف واحد (كنترل بهینه فرآیند ) دنبال می شود. این روش با ایجاد ارتباط پویا و هوشمند بین متغیرهای فرآیند و پیش بینی رفتار فرآیند عملی می گردد. در نتیجه، متناسب با شرایط فرآیند و مقادیر متغیرهای آن، پیش بینی های سیستم کنترل و همچنین خواسته های کاربر (که قبلا به سیستم کنترل اعمال شده است) عملکرد کنترل کننده شکل خواهد گرفت. بکار گیری ایده APC در واحدهای فرآیندی گاز و همچنین صنایعی که گاز طبیعی را به عنوان سوخت مصرف می کنند (به ویژه نیروگاهها) نوید بخش عملی شدن نگرش های بهینه سازی مصرف انرژی و افزایش راندمان اینگونه صنایع خواهد بود. لذا به طور عام توصیه استفاده از ایده APC در اینگونه واحدها می تواند مسیر میان بری باشد برای عملی شدن نگرش های یاد شده.

از جانب دیگر متاسفانه هنوز بسیاری از عملیاتی که در طول استخراج تا مصرف انجام می شود بطور خودکار انجام نمی پذیرد، از اینگونه موارد می توان اشاره ای داشت به کنترل فشار ، کنترل میزان تزریق مرکاپتان به گاز، کنترل دمای گرم کن و بعضی از پارامترهای دیگر در ایستگاههای تقلیل فشار. لذا خودکار کردن کنترل بعضی از پارامترهای فرآیندی در ایستگاههای تقلیل فشار گاز میتواند از کاهش فشار و جریان گاز در زمان ضروری جلوگیری نماید.

نمونه ای از یک کنترل کننده پیشرفته فرآیند - APC

یکی از مسائل مربوط به ابزاردقیق که در صدور ( و حتی واردات ) گاز میتواند مورد توجه قرار گیرد، استفاده از جدیدترین شیوه های اندازه گیری جریان گاز به منظور صدور است. برای مثال در مرز بازرگان کنتور تعبیه شده برای اندازه گیری جریان گاز از نوع اختلاف فشار یا ارفیسی است. البته در ایستگاه اندازه گیری مرز بازرگان ( جهت صدور گاز طبیعی به ترکیه ) جبران سازی فشار، درجه حرارت و دانسیته نیز انجام می گیرد و هنگام طراحی و ساخت آن مورد تایید کشور ترکیه قرار گرفته است. ولی روش های نوین اندازه گیری جریان از جمله روش های مبتنی بر فرا صوتی که دارای تاییدیه Custody Transfer از API نیز بوده و مورد عنایت وزارت نفت هم می باشد از نظر درستی، دقت، قابلیت اعتماد و دیگر ویژگی ها قابل مقایسه با روش های دیگر از جمله اختلاف فشاری نیست.

نكات كنترلی قابل طرح در مجموعه استخراج، پالایش، انتقال و صدور گاز طبیعی بسیار فراتر از مطالب مطروحه میباشد، ولی این موضوعات عموما در چارچوب فهرست ذكر شده در ابتدای این مبحث می باشد. در اینجا یك بار دیگر موكدا روی سه موضوع زیر پافشاری می شود:

- انجام مطالعات روی پروژه های نوسازی در واحدهای قدیمی پالایشگاهی گاز

- استفاده از سیستم های كنترلی مدرن به ویژه سامانه های كنترل مبتنی بر فیلدباس برای بسترسازی گسترش IT در صنعت گاز (در پروژه های جدید و حتی در واحدهای قدیمی)

- گسترش فرهنگ استفاده از APC

مقایسه ساختاری سیستم کنترل توزیعی (DCS) با سیستم کنترل مبتنی بر فیلدباس (FCS) و ترکیب این دو سیستم (Hybrid)

Write your comment